010203

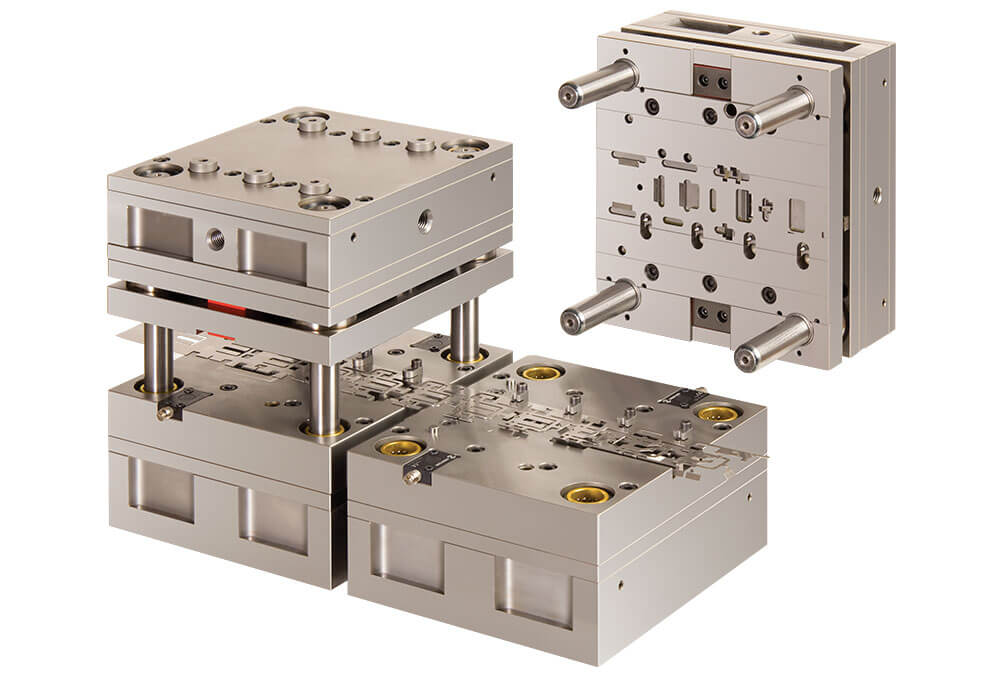

복합 금형 캐비티 및 사출 금형의 적용

2024-04-18 17:38:56

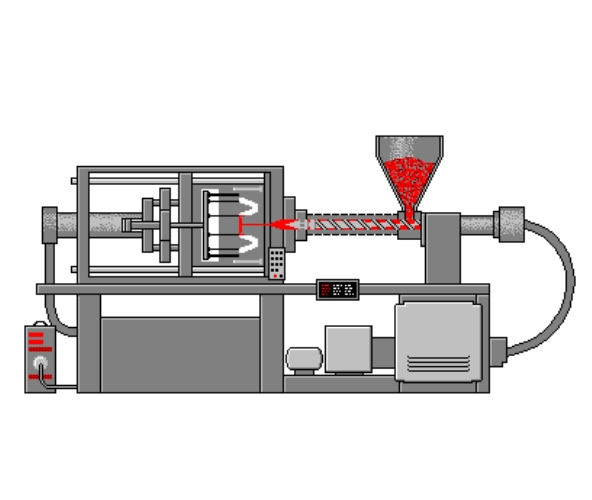

사출 금형은 플라스틱 제품을 생산하는 도구입니다. 이는 또한 플라스틱 제품에 완전한 구조와 정확한 치수를 제공하는 도구이기도 합니다. 주요 생산방식은 고온에서 용융된 플라스틱을 고압 및 기계적 구동을 통해 금형에 주입하는 것이므로 플라스틱 사출금형이라고도 불린다.

요소:

1. 게이팅 시스템은 사출 성형기의 노즐에서 캐비티까지 금형의 플라스틱 흐름 채널을 나타냅니다. 일반 주입 시스템은 메인 채널, 러너 채널, 게이트, 차가운 재료 구멍 등으로 구성됩니다.

2. 측면 분리 및 코어 당김 메커니즘.

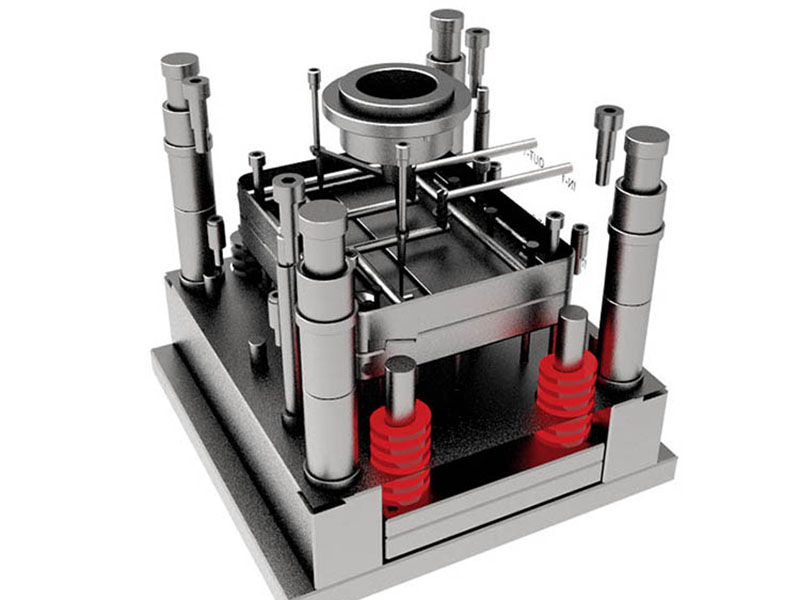

3. 플라스틱 금형의 가이드 메커니즘은 주로 이동 및 고정 금형의 정확한 폐쇄를 보장하기 위해 특정 측면 압력을 위치 지정, 안내 및 베어링하는 기능을 가지고 있습니다. 금형 클램핑 가이드 메커니즘은 가이드 포스트, 가이드 슬리브 또는 가이드 구멍(템플릿에서 직접 열림), 포지셔닝 콘 등으로 구성됩니다.

4. 이젝터 장치는 주로 금형에서 공작물을 배출하는 역할을하며 이젝터로드 또는 이젝터 튜브 또는 푸시 플레이트, 이젝터 플레이트, 이젝터 고정 플레이트, 리셋로드 및 풀로드로 구성됩니다. .

5. 냉각 및 가열 시스템.

6. 배기 시스템.

7. 성형 부품은 금형 캐비티를 구성하는 부품을 말합니다. 주로 포함: 펀치 금형, 오목 금형, 코어, 성형 로드, 성형 링 및 인서트 및 기타 부품.

분류:

사출 금형은 성형 특성에 따라 열경화성 플라스틱 금형과 열가소성 플라스틱 금형으로 구분됩니다. 성형 공정에 따라 스탬핑 몰드 툴링, 트랜스퍼 몰드, 블로우 몰드, 캐스트 몰드, 열 성형 몰드, 핫 프레싱 몰드, 사출 몰드 등으로 구분됩니다.

재료:

금형의 재질은 냉각 효과에 직접적인 영향을 미칩니다. 일반적으로 사용되는 금형 재료에는 P20 강철, H13 강철, P6 강철, S7 강철, 베릴륨 구리 합금, 알루미늄, 420 스테인레스 스틸 및 414 스테인레스 스틸이 포함됩니다.

공동:

금형 캐비티는 용융된 플라스틱을 수용하고 압력을 유지하고 냉각한 후 제품을 성형하기 위해 금형에 남겨진 성형품과 동일한 형상의 공간입니다. 이 공간을 금형 캐비티라고도 합니다. 일반적으로 더 작은 완제품은 경제성과 효율성을 위해 "다중 캐비티 금형"으로 설계됩니다. 예를 들어 금형에는 신속한 생산을 위해 동일하거나 유사한 필름 캐비티가 여러 개 있습니다.

초안 각도:

일반적인 표준 구배 각도는 1~2도(1/30~1/60) 이내입니다. 깊이는 50~100mm는 1.5도 정도, 100mm는 1도 정도입니다. 리브는 0.5도 이상, 두께는 1mm 이상이어야 금형 제작이 용이하고 금형 수명이 길어집니다.

텍스처가 필요한 경우 각도가 일반 상황보다 커야 하는 것이 좋습니다. 주어진 각도는 2도 이상이 바람직하지만 5도를 초과해서는 안됩니다.

기본 스타일:

2판 금형은 가장 일반적으로 사용되는 금형 유형으로 비용이 저렴하고 구조가 간단하며 성형주기가 짧은 장점이 있습니다.

3플레이트 금형의 러너 시스템은 재료 플레이트에 위치합니다. 금형이 열리면 재료 플레이트가 러너와 부싱의 폐기물을 배출합니다. 3판 금형에서는 러너와 완제품이 별도로 배출됩니다.

일반적인 유형:

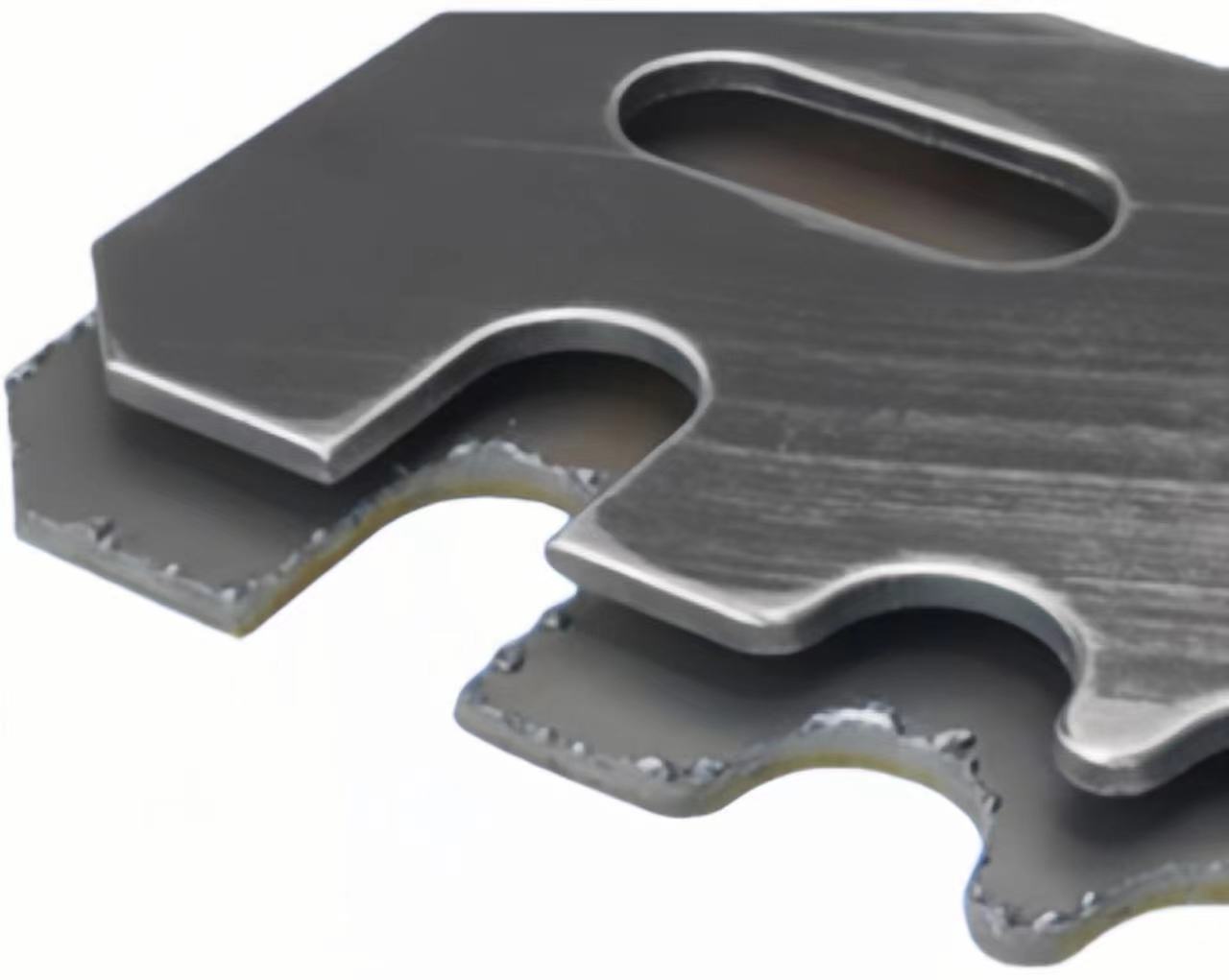

스탬핑 몰드 툴링은 콜드 스탬핑 가공에서 재료를 부품으로 가공하는 데 사용되는 특수 공정 장비입니다. 콜드 스탬핑 다이라고 합니다. 스탬핑(Stamping)이란 프레스에 설치된 금형을 이용해 소재에 상온에서 압력을 가해 재료를 분리하거나 소성변형시켜 필요한 부품을 얻는 압력가공 방식이다.