0102030405

Erkundung der Arten von Angusssystemen beim Spritzgießen und ihrer Anwendungsauswahl

24.07.2024 17:11:53

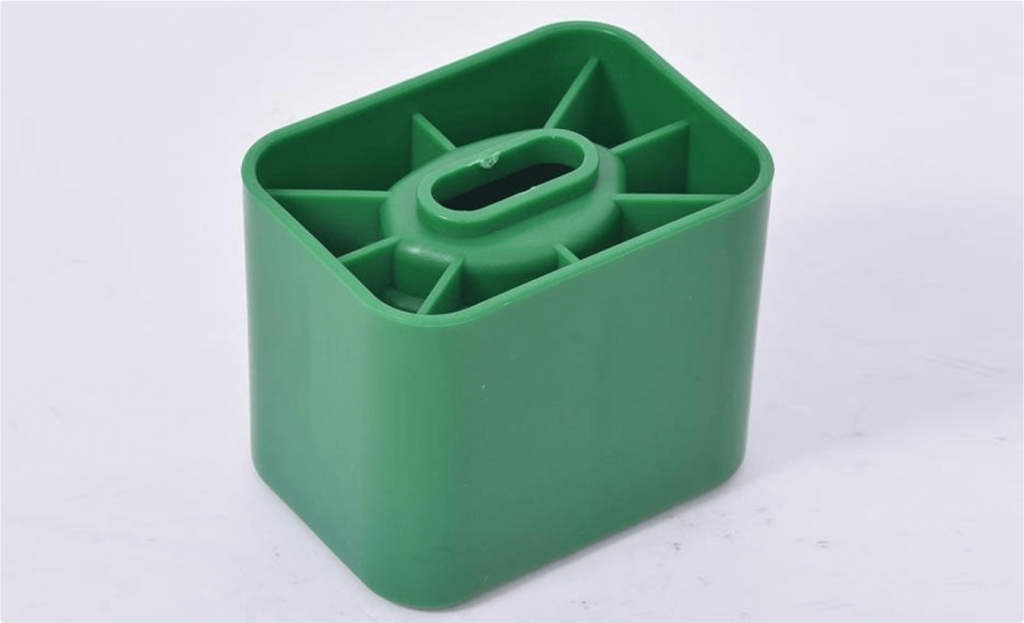

In der Welt des Spritzgießens spielt das Angusssystem eine entscheidende Rolle bei der Bestimmung der Qualität, Effizienz und des Gesamterfolgs des Formprozesses. Die Anschnitte dienen als Kanal für den geschmolzenen Kunststoff, der in den Formhohlraum fließt und das Endprodukt formt. Um optimale Ergebnisse zu erzielen, ist es entscheidend, die verschiedenen Arten von Toren und ihre geeigneten Anwendungen zu verstehen.

Arten von Angusssystemen

1.Direktes Gating:

Der direkte Anguss ist die einfachste und direkteste Form des Angusses und verbindet den Anguss (den Hauptkanal, der den Kunststoff von der Düse zur Form transportiert) direkt mit der Kavität. Es gewährleistet einen starken Kunststofffluss, hinterlässt jedoch eine sichtbare Anschnittspur auf dem fertigen Produkt, die häufig nachbearbeitet werden muss, um sie zu entfernen. Dieser Typ eignet sich für große, dickwandige Teile, bei denen die Ästhetik weniger wichtig ist.

2.Edge-Gating:

Wie der Name schon sagt, wird das Tor entlang der Kante des Teils positioniert, normalerweise an einer Seitenwand oder Trennwand. Kantenanschnitte minimieren Angussreste und können so gestaltet werden, dass sie sich nahtlos in das Produkt einfügen, wodurch der Bedarf an umfangreichem Beschneiden verringert wird. Sie eignen sich ideal für mittelgroße Teile, die eine gute Oberflächengüte und weniger sichtbare Angussspuren erfordern.

3.U-Boot-Gating:

Als Variante des Kantenanschnitts ist der U-Boot-Anschnitt leicht in die Oberfläche des Teils eingetaucht, wodurch die Sichtbarkeit der Anschnittnarbe verringert wird. Dieses Design bietet ein Gleichgewicht zwischen der Minimierung von Angussmarkierungen und der Aufrechterhaltung eines effizienten Kunststoffflusses. Es wird häufig für kosmetische Teile und Teile verwendet, die ein höheres Maß an Ästhetik erfordern.

4. Lüfteransteuerung:

Bei Teilen mit breiten, ebenen Flächen verteilt die Fächeranspritzung den Kunststofffluss gleichmäßig über die gesamte Breite. Mehrere fächerförmig angeordnete Anschnitte sorgen für minimale Schweißnähte und eine verbesserte Teilefestigkeit. Dieser Typ eignet sich besonders für große, dünnwandige Teile, bei denen eine gleichmäßige Wandstärke entscheidend ist.

5.Heißkanal-Anguss:

Heißkanalsysteme halten die Temperatur der Angusskanäle aufrecht und ermöglichen so ein kontinuierliches Formen, ohne dass der Anguss nach jedem Zyklus abgekühlt und ausgeworfen werden muss. Dies führt zu schnelleren Zykluszeiten, weniger Materialverschwendung und saubereren Angussmarkierungen. Heißkanalanschnitte eignen sich ideal für die Massenproduktion von Präzisionsteilen, insbesondere für solche, die Formen mit mehreren Kavitäten erfordern.

6.Membrananschnitt (Ventilanschnitt):

Beim Membrananguss handelt es sich um eine hochentwickelte Form des Angusses, bei der ein Stift oder ein Ventil verwendet wird, um den Zeitpunkt und den Fluss des Kunststoffs in die Kavität zu steuern. Dies ermöglicht eine präzise Kontrolle über das Öffnen und Schließen des Anschnitts und ermöglicht die Herstellung komplexer Geometrien mit minimalem Grat oder überschüssigem Material. Nadelverschluss ist ideal für dünnwandige Teile, Formen aus mehreren Materialien und Anwendungen, die ein hohes Maß an Prozesskontrolle erfordern.

Bei der Auswahl des richtigen Angusssystems müssen mehrere Faktoren sorgfältig berücksichtigt werden, darunter Teiledesign, Materialeigenschaften, Produktionsvolumen und Kostenbeschränkungen. Beispielsweise könnte die direkte Anspritzung die wirtschaftlichste Wahl für großvolumige Teile mit geringem Volumen sein, während die Heißkanalanspritzung für hochvolumige, präzisionskritische Anwendungen besser geeignet wäre.

Zusammenfassend lässt sich sagen, dass das Angusssystem ein wesentlicher Bestandteil des Spritzgussprozesses ist und erheblichen Einfluss auf die Qualität, Effizienz und Kosten des Endprodukts hat. Durch das Verständnis der verschiedenen Arten von Anschnitten und ihrer jeweiligen Vorteile können Hersteller fundierte Entscheidungen treffen, um ihre Formprozesse zu optimieren und die gewünschten Ergebnisse zu erzielen.