Oberflächenbehandlungsmethoden von CNC-bearbeiteten Teilen

In der Rapid-Prototyping-Fertigungsindustrie kommen unterschiedliche Oberflächenbehandlungen zum Einsatz. Unter Oberflächenbehandlung versteht man die Bildung einer Schicht mit einer oder mehreren besonderen Eigenschaften auf der Oberfläche eines Materials durch physikalische oder chemische Verfahren. Durch die Oberflächenbehandlung können Aussehen, Verschleißfestigkeit, Korrosionsbeständigkeit, Härte, Festigkeit und andere Eigenschaften des Produkts verbessert werden.

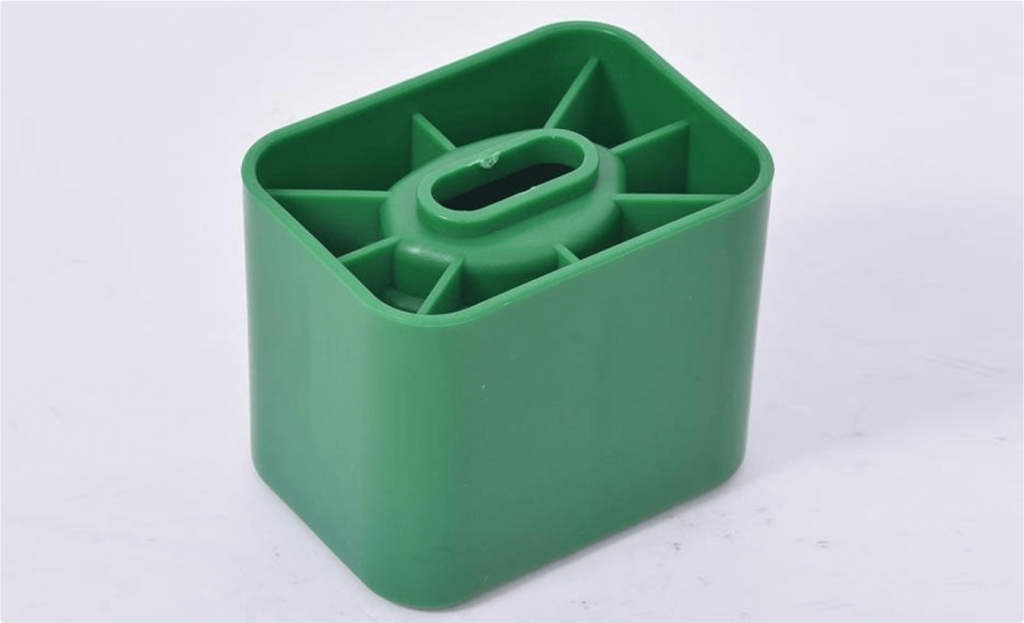

1. Standardmäßig bearbeitete Oberfläche

Bearbeitete Oberflächen sind eine gängige Oberflächenbehandlung. Die Oberfläche des nach Abschluss der CNC-Bearbeitung geformten Teils weist klare Bearbeitungslinien auf und der Oberflächenrauheitswert beträgt Ra0,2-Ra3,2. In der Regel gibt es Oberflächenbehandlungen wie Entgraten und Entfernen scharfer Kanten. Diese Oberfläche ist für alle Materialien geeignet.

2. Sandstrahlen

Der Prozess des Reinigens und Aufrauens der Oberfläche des Substrats unter Einwirkung des Hochgeschwindigkeitssandflusses ermöglicht es der Oberfläche des Werkstücks, einen bestimmten Grad an Sauberkeit und unterschiedlicher Rauheit zu erreichen, wodurch die mechanischen Eigenschaften der Oberfläche des Werkstücks verbessert werden Durch die Verbesserung der Ermüdungsfestigkeit des Werkstücks und die Erhöhung der Haftung zwischen ihm und der Beschichtung wird die Haltbarkeit des Beschichtungsfilms verlängert und auch die Nivellierung und Dekoration der Beschichtung wird positiv beeinflusst.

2. Polieren

Der elektrochemische Prozess reinigt Stahlkomponenten, indem er das Metall glänzender macht, um Korrosion zu reduzieren und das Erscheinungsbild zu verbessern. Entfernt etwa 0,0001 bis 0,0025 Zoll Metall. Entspricht ASTM B912-02.

4. Gewöhnliches Eloxieren

Um die Mängel in der Oberflächenhärte und Verschleißfestigkeit von Aluminiumlegierungen zu überwinden, den Anwendungsbereich zu erweitern und die Lebensdauer zu verlängern, ist die Eloxaltechnologie die am weitesten verbreitete und erfolgreichste. Klar, Schwarz, Rot und Gold sind die häufigsten Farben, die oft mit Aluminium in Verbindung gebracht werden. (Hinweis: Zwischen der tatsächlichen Farbe nach der Eloxierung und der Farbe im Bild besteht ein gewisser Farbunterschied.)

5. Hart eloxiert

Die Dicke der harten Oxidation ist dicker als die der gewöhnlichen Oxidation. Im Allgemeinen beträgt die Dicke eines gewöhnlichen Oxidfilms 8–12 µM und die Dicke eines harten Oxidfilms beträgt im Allgemeinen 40–70 µM. Härte: Gewöhnliche Oxidation im Allgemeinen HV250–350

Die harte Oxidation beträgt im Allgemeinen HV350–550. Erhöhte Isolierung, erhöhte Verschleißfestigkeit, erhöhte Korrosionsbeständigkeit usw. Aber auch der Preis wird stärker steigen.

6. Sprühlackierung

Eine Beschichtung, die auf der Oberfläche von Metallwerkstücken verwendet wird, um die Metalloberfläche zu dekorieren und zu schützen. Es eignet sich besonders für metalldichte Materialien wie Aluminium, Legierungen und Edelstahl. Es wird häufig als Galvanisierungslack auf den Oberflächen galvanisierter Hardware-Geräte wie Lampen, Haushaltsgeräte, Metalloberflächen und Metallhandwerk verwendet. Es kann auch als dekorativer Schutzlack für Autos, Motorradzubehör, Kraftstofftanks usw. verwendet werden.

7. Matt

Verwenden Sie feine Schleifsandpartikel, um die Oberfläche des Produkts zu reiben, um diffuse Reflexionen und nichtlineare Textureffekte zu erzeugen. Auf der Rückseite des Belagpapiers oder der Pappe sind unterschiedliche Schleifkörner aufgeklebt, wobei sich anhand ihrer Größe unterschiedliche Körnungen unterscheiden lassen: Je größer die Körnung, desto feiner die Schleifkörner und desto besser die Oberflächenwirkung.

8. Passivierung

Eine Methode, um die Metalloberfläche in einen Zustand zu überführen, der weniger anfällig für Oxidation ist und die Korrosionsrate des Metalls verlangsamt.

9. Verzinkt

Verzinkte Zinkbeschichtung auf Stahl oder Eisen zum Schutz vor Rost. Die am häufigsten verwendete Methode ist die Feuerverzinkung, bei der die Teile in die schmelzend heiße Zinknut eingetaucht werden.