0102030405

Exploración de los tipos de sistemas de compuertas en moldeo por inyección y su selección de aplicaciones

2024-07-24 17:11:53

En el mundo del moldeo por inyección, el sistema de compuerta juega un papel vital a la hora de determinar la calidad, la eficiencia y el éxito general del proceso de moldeo. Las compuertas sirven como conducto para que el plástico fundido fluya hacia la cavidad del molde, dando forma al producto final. Comprender los distintos tipos de puertas y sus aplicaciones apropiadas es crucial para lograr resultados óptimos.

Tipos de sistemas de puertas

1.Puerta directa:

La compuerta directa, la forma más simple y directa de compuerta, conecta el bebedero (el canal principal que transporta el plástico desde la boquilla hasta el molde) directamente a la cavidad. Garantiza un fuerte flujo de plástico pero deja una marca visible en el producto terminado, que a menudo requiere un posprocesamiento para su eliminación. Este tipo es adecuado para piezas grandes y de paredes gruesas donde la estética es menos crítica.

2.Puerta de borde:

Como sugiere el nombre, la puerta se coloca a lo largo del borde de la pieza, generalmente en una pared lateral o tabique. Las puertas de borde minimizan los vestigios de la puerta y pueden diseñarse para integrarse perfectamente con el producto, lo que reduce la necesidad de realizar recortes extensos. Son ideales para piezas de tamaño mediano que requieren un buen acabado superficial y marcas de entrada menos visibles.

3.Puerta submarina:

Una variación de la puerta de borde, la puerta submarina está ligeramente sumergida en la superficie de la pieza, lo que reduce la visibilidad de la cicatriz de la puerta. Este diseño ofrece un equilibrio entre minimizar las marcas de entrada y mantener un flujo de plástico eficiente. Se utiliza habitualmente en piezas cosméticas y aquellas que requieren un mayor nivel estético.

4.Puerta del ventilador:

Para piezas con superficies anchas y planas, la compuerta de ventilador distribuye el flujo de plástico uniformemente en todo el ancho. Las múltiples puertas dispuestas en forma de abanico garantizan líneas de soldadura mínimas y una mayor resistencia de las piezas. Este tipo es particularmente adecuado para piezas grandes y de paredes delgadas donde el espesor uniforme de la pared es crucial.

5.Puerta de canal caliente:

Los sistemas de canal caliente mantienen la temperatura de los canales de compuerta, lo que permite un moldeo continuo sin la necesidad de enfriar y expulsar el bebedero después de cada ciclo. Esto da como resultado tiempos de ciclo más rápidos, reducción del desperdicio de material y marcas de entrada más limpias. Las compuertas de canal caliente son ideales para la producción de grandes volúmenes de piezas de precisión, especialmente aquellas que requieren moldes de múltiples cavidades.

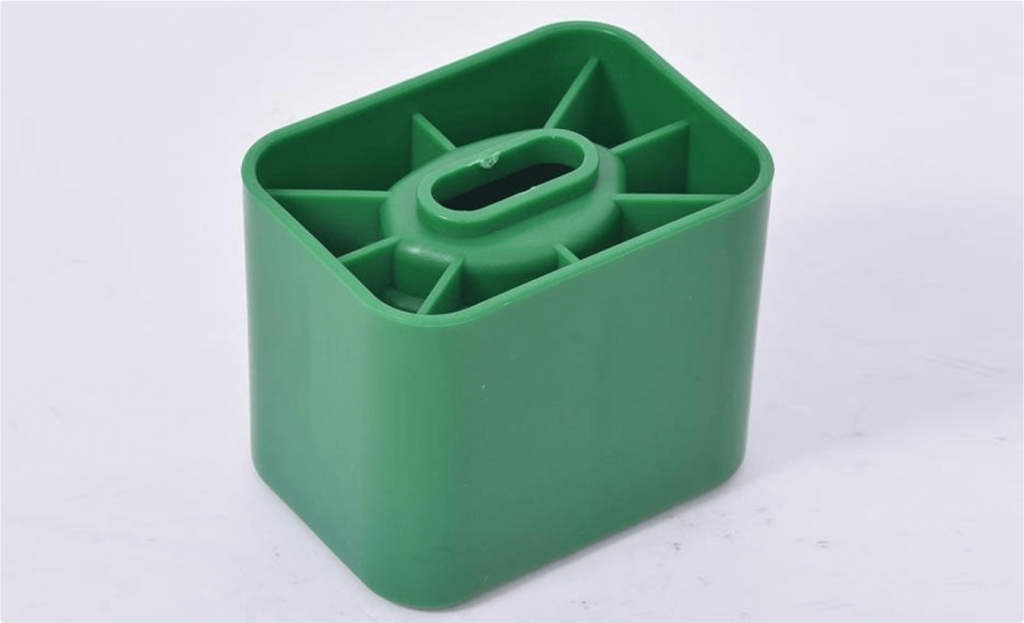

6.Compuerta de diafragma (compuerta de válvula):

La compuerta de diafragma, una forma sofisticada de compuerta, utiliza un pasador o válvula para controlar la sincronización y el flujo de plástico hacia la cavidad. Esto proporciona un control preciso sobre la apertura y el cierre de la puerta, lo que permite la producción de geometrías complejas con un mínimo de rebabas o exceso de material. La válvula de compuerta es ideal para piezas de paredes delgadas, moldeado de múltiples materiales y aplicaciones que requieren un alto grado de control de procesos.

Elegir el sistema de compuerta adecuado implica una cuidadosa consideración de varios factores, incluido el diseño de la pieza, las propiedades del material, el volumen de producción y las limitaciones de costos. Por ejemplo, la inyección directa podría ser la opción más económica para piezas de gran tamaño y bajo volumen, mientras que la inyección por canal caliente sería más adecuada para aplicaciones de gran volumen y de precisión crítica.

En conclusión, el sistema de compuerta es un componente vital del proceso de moldeo por inyección y tiene un impacto significativo en la calidad, la eficiencia y el costo del producto final. Al comprender los distintos tipos de puertas y sus respectivas ventajas, los fabricantes pueden tomar decisiones informadas para optimizar sus procesos de moldeo y lograr los resultados deseados.