0102030405

Explorer les types de systèmes d'entrée dans le moulage par injection et leur sélection d'applications

2024-07-24 17:11:53

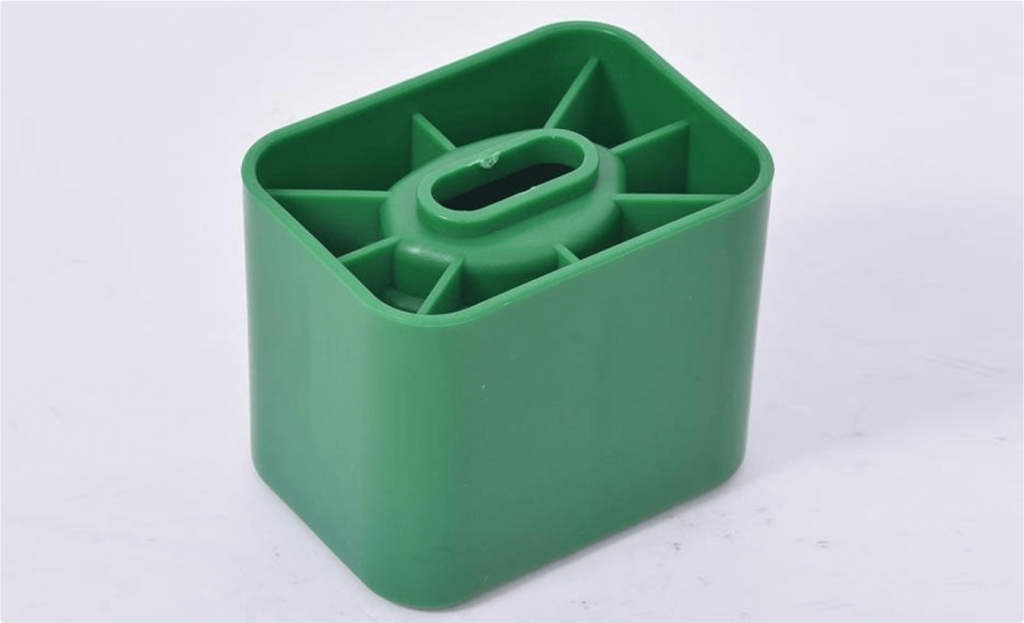

Dans le monde du moulage par injection, le système de déclenchement joue un rôle essentiel dans la détermination de la qualité, de l'efficacité et du succès global du processus de moulage. Les portes servent de conduit au plastique fondu pour s'écouler dans la cavité du moule, façonnant ainsi le produit final. Comprendre les différents types de portails et leurs applications appropriées est crucial pour obtenir des résultats optimaux.

Types de systèmes de portail

1. Accès direct :

Forme de déclenchement la plus simple et la plus directe, la porte directe relie la carotte (le canal principal transportant le plastique de la buse au moule) directement à la cavité. Il assure un fort écoulement du plastique mais laisse une marque visible sur le produit fini, nécessitant souvent un post-traitement pour son retrait. Ce type convient aux grandes pièces à parois épaisses où l'esthétique est moins critique.

2. Bordure :

Comme son nom l’indique, le portail est positionné le long du bord de la pièce, généralement sur un mur latéral ou une cloison. Les portes de bord minimisent les vestiges de portes et peuvent être conçues pour se fondre parfaitement dans le produit, réduisant ainsi le besoin de découpes importantes. Ils sont idéaux pour les pièces de taille moyenne nécessitant une bonne finition de surface et des marques de seuil moins visibles.

3. Porte sous-marine :

Variante de la porte de bord, la porte sous-marine est légèrement immergée dans la surface de la pièce, réduisant ainsi la visibilité de la cicatrice de la porte. Cette conception offre un équilibre entre la minimisation des marques de seuil et le maintien d'un écoulement efficace du plastique. Il est couramment utilisé dans les pièces cosmétiques et celles nécessitant un niveau esthétique plus élevé.

4.Fan Gate :

Pour les pièces présentant des surfaces larges et planes, le ventilateur répartit le flux de plastique uniformément sur toute la largeur. Plusieurs portes disposées en éventail garantissent un minimum de lignes de soudure et une meilleure résistance des pièces. Ce type est particulièrement adapté aux grandes pièces à paroi mince pour lesquelles une épaisseur de paroi uniforme est cruciale.

5. Porte à canaux chauds :

Les systèmes à canaux chauds maintiennent la température des canaux d'injection, permettant un moulage continu sans avoir besoin de refroidir et d'éjecter la carotte après chaque cycle. Cela se traduit par des temps de cycle plus rapides, une réduction des déchets de matériaux et des marquages plus propres. Les portes à canaux chauds sont idéales pour la production en grand volume de pièces de précision, en particulier celles nécessitant des moules multi-empreintes.

6.Gating à diaphragme (Gating de vanne) :

Forme sophistiquée de déclenchement, le déclenchement à diaphragme utilise une goupille ou une vanne pour contrôler le timing et le débit du plastique dans la cavité. Cela permet un contrôle précis de l'ouverture et de la fermeture du portail, permettant la production de géométries complexes avec un minimum de bavures ou d'excès de matière. L'obturation par vanne est idéale pour les pièces à paroi mince, le moulage multi-matériaux et les applications nécessitant un degré élevé de contrôle des processus.

Le choix du bon système de contrôle implique un examen attentif de plusieurs facteurs, notamment la conception des pièces, les propriétés des matériaux, le volume de production et les contraintes de coûts. Par exemple, le déclenchement direct pourrait être le choix le plus économique pour les pièces de petite taille et de grande taille, tandis que le déclenchement par canaux chauds serait plus adapté aux applications à grand volume et exigeant une précision critique.

En conclusion, le système de déclenchement est un élément essentiel du processus de moulage par injection, ayant un impact significatif sur la qualité, l'efficacité et le coût du produit final. En comprenant les différents types de portes et leurs avantages respectifs, les fabricants peuvent prendre des décisions éclairées pour optimiser leurs processus de moulage et obtenir les résultats souhaités.