0102030405

Manfaat Tekstur pada Cetakan Injeksi

17-07-2024 09:32:38

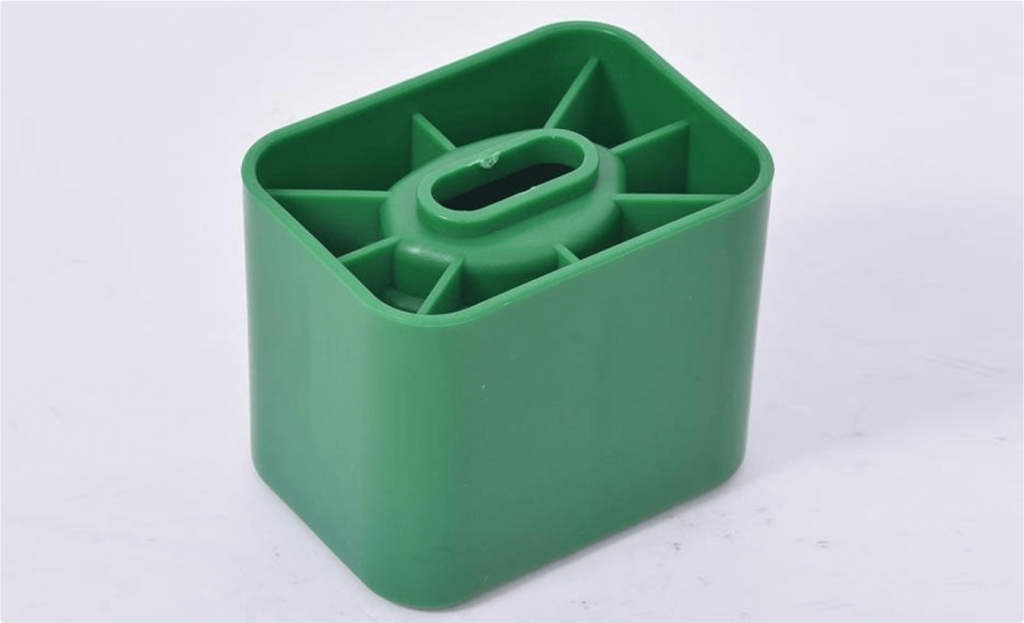

Bagian plastik yang telah dicetak memiliki ciri khas dan estetika. Karena tekstur menawarkan begitu banyak fungsi, perancang memilihnya. Berikut ini adalah beberapa keuntungan utama dari tekstur cetakan.

1. Sembunyikan Ketidaksempurnaan Permukaan

Ada banyak manfaat menambahkan penyelesaian permukaan, termasuk kemampuan untuk membuat potongan bawah dan menyembunyikan garis perpisahan yang tercipta selama proses pencetakan. Mungkin ada beberapa slide yang bergerak masuk dan keluar untuk menyuntikkan dan melepaskan bagian tersebut, tergantung pada bagaimana cetakan dibuat dan cara pembuatannya. Setiap area di sekitarnya menciptakan garis divisi yang mungkin menyenangkan atau tidak menyenangkan secara estetika bagi produk dan pelanggan.

Garis pemisah dapat disamarkan atau dibaurkan di area tertentu dengan tekstur atau hasil akhir yang cermat. Selain menambah daya tarik estetika, tekstur juga dapat membantu daya cengkeram, daya rekat cat, dan memungkinkan gas keluar dari cetakan selama injeksi.

2. Tambahkan Kekuatan Cetakan Injeksi

Selain faktor estetika, ada faktor praktis penting yang perlu dipertimbangkan ketika memilih permukaan akhir cetakan injeksi. Selain itu, gas yang terperangkap dapat dibantu untuk keluar melalui cetakan bertekstur.

3. Meningkatkan Ketahanan Slip

Tata letaknya mungkin memerlukan pegangan yang kuat untuk beroperasi dengan baik. Plastik dengan finishing bertekstur memiliki kualitas cengkeraman yang lebih baik. Akibatnya, barang anti slip biasanya menggunakan perawatan permukaan cetakan injeksi.

4. Meningkatkan Daya Rekat Cat

Cat mungkin terkelupas pada permukaan SPI dengan hasil akhir yang halus. Namun, benda yang dicat akan lebih menempel pada permukaan kasar. Kekuatan dan keamanan komponen juga ditingkatkan dengan perawatan permukaan SPI bertekstur.

Beberapa Kekurangan Tekstur Permukaan Cetakan

1. Biaya perkakas yang signifikan dan periode penyiapan yang berlarut-larut.

2. Coran yang lebih kecil biasanya hanya dapat diproduksi menggunakan metode pengecoran cetakan permanen.

3. Diperlukan volume produksi yang tinggi agar teknik ini menjadi alternatif manufaktur yang layak secara ekonomi karena memerlukan biaya perkakas yang signifikan.

4. Umur cetakan diperpendek karena semakin tinggi suhu penuangan logam cair.