0102030405

부품성형 제조

제품 상세 정보

ABBYLEE의 진공 주조 공정은 다음과 같습니다.

마스터 모델: 마스터 모델 또는 프로토타입 부품은 3D 프린팅, CNC 가공 또는 손 조각과 같은 다양한 방법을 사용하여 생성됩니다.

금형 제작: 마스터 모델에서 실리콘 금형을 제작합니다. 마스터 모델을 캐스팅 상자에 내장하고 그 위에 액상 실리콘 고무를 붓습니다. 실리콘 고무는 경화되어 유연한 주형을 형성합니다.

금형 준비: 실리콘 금형이 경화되면 절단하여 마스터 모델을 제거하고 금형 내 부품에 대한 부정적인 인상을 남깁니다.

주조: 금형을 재조립하고 함께 고정합니다. 액체 2액형 폴리우레탄 또는 에폭시 수지를 혼합하여 금형 캐비티에 붓습니다. 기포를 제거하고 재료가 완전히 침투하도록 금형을 진공 챔버 아래에 놓습니다.

경화: 수지를 부은 몰드를 오븐이나 온도 조절 챔버에 넣어 재료를 경화합니다. 경화 시간은 사용된 재료의 종류에 따라 달라질 수 있습니다.

탈형 및 마감: 수지가 경화되고 경화되면 금형을 열고 응고된 부품을 제거합니다. 원하는 최종 모양과 치수를 얻으려면 부품에 트리밍, 샌딩 또는 추가 마무리 공정이 필요할 수 있습니다.

진공 주조는 비용 효율성, 빠른 처리 시간, 높은 세부 묘사와 정확성으로 복잡한 부품을 생산하는 능력과 같은 이점을 제공합니다. 프로토타입 제작 및 소량 생산에서 설계 개념을 테스트하고, 시장 샘플을 생성하거나, 완성된 부품의 한정된 배치를 생산하는 데 자주 사용됩니다.

애플리케이션

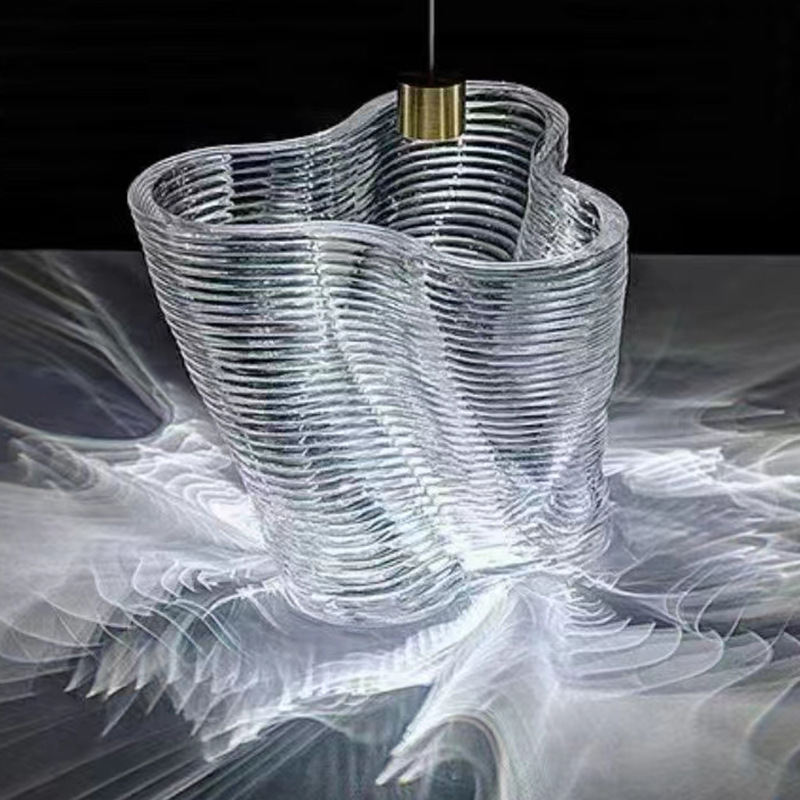

진공 주조 공정은 항공 우주, 자동차, 가전 제품, 장난감 및 의료 장비 및 기타 분야에서 널리 사용되며 신제품 개발 단계, 소규모 배치(20-30) 샘플 시험 생산, 특히 자동차 부품 연구 개발, 설계 프로세스에 적합합니다. 성능 테스트, 로딩 로드 테스트 및 기타 시험 생산 작업을 위한 소규모 배치 플라스틱 부품을 만드는 데 사용됩니다. 에어컨 쉘, 범퍼, 에어 덕트, 고무 코팅 댐퍼, 흡기 매니폴드, 센터 콘솔 및 계기판과 같은 자동차의 일반적인 플라스틱 부품은 시험 생산 과정에서 실리콘 재성형 공정을 통해 신속하고 소량 생산이 가능합니다.2, 장식용: 일 용품, 장난감, 장식, 조명, 시계 껍질, 휴대폰 껍질, 금속 버클, 욕실 액세서리 등. 다이캐스팅 부품의 표면 품질 요구 사항은 상대적으로 높으며 매끄러운 표면과 아름다운 모양이 필요합니다.

매개변수

| 숫자 | 프로젝트 | 매개변수 |

| 1 | 상품명 | 진공주조 |

| 2 | 제품 소재 | ABS, PPS, PVC, PEEK, PC, PP, PE, PA, POM, PMMA와 유사 |

| 삼 | 금형 재료 | 실리카 같은 |

| 4 | 도면 형식 | IGS, STP, PRT, PDF, CAD |

| 5 | 서비스 설명 | 생산 설계, 금형 툴링 개발 및 금형 가공을 제공하는 원스톱 서비스입니다. 생산 및 기술 제안. 제품 마감, 조립, 포장 등 |

진공주조 후처리

스프레이 페인트.

2색 또는 다색 스프레이는 무광택, 무광택, 반광택, 광택 또는 새틴을 포함한 다양한 페인트 마감으로 제공됩니다.

실크스크린 인쇄.

더 넓은 표면에 사용되거나 여러 색상을 혼합하여 더 복잡한 그래픽을 생성할 때 사용됩니다.

샌드 블라스팅.

가공된 부품의 표면에 균일한 샌딩 효과를 주어 가공 및 연삭 흔적을 제거합니다.

패드 인쇄.

짧은 사이클, 저렴한 비용, 빠른 속도, 높은 정밀도

품질 검사

1. 입고검사 : 공급업체가 제공한 원자재, 부품, 반제품 등을 검사하여 품질이 구매계약 및 기술사양에 부합하는지 확인합니다.

2. 공정검사 : 생산과정의 각 공정을 모니터링하고 검사하여 부적격 제품을 신속히 발견하고 시정하여 다음 공정이나 완제품 창고로 유입되는 것을 방지합니다.

3. 완제품 검사: ABBYLEE의 품질 검사 부서에서는 제품의 정확한 테스트를 수행하기 위해 Keyence라는 전문 테스트 기계를 사용할 것입니다. 완제품의 외관, 크기, 성능, 기능 등을 종합적으로 검사하여 품질이 공장 표준 및 고객 요구 사항을 충족하는지 확인합니다.

4. ABBYLEE 특별 QC 검사: 완제품의 품질이 계약 또는 주문 요구 사항을 충족하는지 확인하기 위해 공장에서 출고될 완제품의 샘플링 또는 전체 검사입니다.

포장

1. 배깅: 보호 필름을 사용하여 제품을 단단히 포장하여 충돌과 마찰을 방지합니다. 봉인하고 무결성을 확인하십시오.

2. 포장 : 포장 된 제품을 특정 방식으로 상자에 넣고 상자를 밀봉하고 제품 이름, 사양, 수량, 배치 번호 및 기타 정보를 라벨로 붙입니다.

3.입고 : 박스에 담긴 제품을 입고 등록 및 분류 보관을 위해 창고로 운송하고 배송을 기다립니다.